Позволяет оценить: - исправность регулятора давления топлива и электробензонасоса; - степень

засоренности фильтров очистки топлива; - исправность сливной и заливной магистралей. При проведении

проверки необходимо помнить, что в топливной рампе поддерживается относительное давление (Pо),

определяемое по формуле: Рo=Pа-Pv, где Ра - абсолютное давление в рампе, измеряемое прибором (или

манометром), Pv - разряжение (со знаком минус) в задроссельном пространстве двигателя. С помощью

используемого датчика можно проконтролировать только абсолютное давление топлива Ра.

Таким образом, при неработающем двигателе измеренное датчиком абсолютное давление Ра равно

номинальному относительному давлению Ро=300 кПа, на холостом ходу оно меньше указанного номинала

на величину разряжения в ресивере, примерно на 30...60 кПа, а при больших степенях открытия

дроссельной заслонки Ра должно почти совпадать с Ро, то есть увеличиваться, так как разряжение на

впуске может упасть при этом до 10 кПа.

Обращаем внимание, для автомобилей с регулятором давления в топливном баке (бессливной вариант

для ЕВРО- 3/4) номинальное относительное давление в рампе может быть 380 кПа и выше.

Проверка электробензонасоса.

На холостом ходу пережать сливной шланг топливной магистрали, то есть заблокировать слив, если

максимальное давление Рх превысит 550 кПа - производительность ЭБН достаточна и ЭБН исправен.

Если на неработающем двигателе при работающем ЭБН (принудительное включение) постоянно растет

давление топлива - негерметичен (подтравливает)обратный клапан ЭБН, что может ограничивать

топливоподачу на пусковых режимах и режимах полной мощности двигателя.

Для проверки производительности ЭБН необходимо отсоединить шланг от топливного фильтра или от

топливной рампы двигателя, принудительно включить ЭБН и сливать топливо в емкость более 1 л.

Производительность ЭБН должна быть не ниже: 30 л - для автомобилей “ВАЗ”, 60 л - для “ГАЗ” и “УАЗ”.

Проверка регулятора давления топлива

Включить зажигание автомобиля: при работающем ЭБН давление должно поддерживаться 300+-15 кПа

(380+-20 кПа), если давление выходит за указанный допуск - регулятор давления неисправен или засорены

фильтрующие элементы.

Если после отключения ЭБН давление в рампе падает практически до нуля - негерметичен (неисправен)

регулятор давления топлива или “травит” обратный клапан ЭБН, если сохраняется на уровне выше 250 кПа

(330 кПа) - регулятор давления герметичен.

Если на холостом ходу при резком открытии дроссельной заслонки минимальное давление Pm ниже 250

кПа (330 кПа) - регулятор давления топлива неисправен.

Если на холостом ходу максимальное давление топлива выше 290 кПа (370 кПа), то необходимо

проверить подключение и герметичность вакуумного шланга регулятора давления топлива, соединенного с

ресивером впускной трубы.

Проверка загрязненности топливных фильтров

На холостом ходу проверить уровень пульсаций давления топлива - если при закрытом дросселе разница

между минимальным и максимальным давлением превышает >10 кПа, а при частично открытом дросселе

эта величина увеличивается - проверить степень загрязненности топлива, топливного бака и фильтрующих

элементов. Наиболее вероятно засорение и деформация сетчатого фильтра, установленного на заборной

трубке топливного модуля, установленного в баке.

Если на работающем двигателе давление постепенно падает и двигатель глохнет, проверить

правильность установки (инверсно ориентирован) и сборки фильтра тонкой очистки топлива, а также

степень загрязненности сетчатого фильтра топливного модуля погружного ЭБН.

Проверка исправности топливной магистрали

Для проверки герметичности топливной магистрали необходимо на неработающем двигателе

принудительно включить ЭБН (процедура “ГЕРМЕТИЧНОСТЬ”), и выполнить осмотр топливных шлангов

и их соединений на предмет появления течи бензина, затем проверку повторить при пережатом сливном

шланге, то есть на предельном давлении около 580 кПа.

Если при работающем ЭБН давление близко к нулю, то вероятно в магистрали воздушная пробка,

которую нужно удалить путем стравливания воздуха через топливный ниппель (“ВАЗ”) или через трубку

подачи топлива к топливной рампе двигателя (“ГАЗ”-”УАЗ”). Необходимо помнить, что наличие

воздушной пробки опасно для ЭБН, так как он не может работать “насухую” более 1- 2 мин. (в этом

состоянии он издает характерный свист), перегревается и выходит из строя.

Если сливная магистраль засорена или неправильно собрана, то давление топлива будет значительно

выше номинала, например, к этому может привести обратно установленный струйный насос (УАЗ) или

топливный фильтр.

Причины загрязнения форсунок. Методы тестирования и очистки

Если предположить, что среднестатистический автомобиль

потребляет порядка 10 литров топлива на каждые 100 км пробега и в

течение своей "жизни" пробегает хотя бы 250 000 км, то легко

посчитать какое количество бензина проходит через его топливную

систему. 250 000 / 100 х 10 = 25 000 литров. Немудрено, что с таким

количеством топлива в систему попадает и значительное количество

загрязнений. Со временем характеристики топливоподающей

аппаратуры ухудшаются из-за появления на стенках ее элементов

различных загрязнений. На пути механических загрязнений стоят

топливные фильтры, отсеивающие частицы крупнее 10-20 микрон.

Они устанавливаются в топливной магистрали и в самой форсунке.

Своевременно заменяя фильтры и применяя при этом изделия

гарантированного качества можно предотвратить загрязнение

механическими частицами.

Однако основной вклад в загрязнение топливной системы вносит, как ни странно само "чистое"

топливо. Воск, гудроны и олефины попадают в систему в составе бензина, осаждаясь на стенках

топливных магистралей, регуляторах давления и, конечно, форсунках. Последние страдают от этих

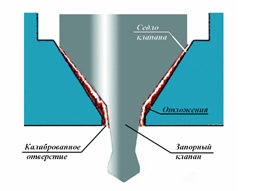

отложений в большей степени. На седлах форсунок и на концах запорных элементов со временем

появляются твердые смолистые отложения. Они – причина ухудшения эксплуатационных характеристик а

иногда и полного отказа форсунок. А образуются отложения довольно просто. После остановки горячего

двигателя из пленки топлива, оставшейся на штифтах и внутренних поверхностях распылителей, что

ниже запорного клапана, испаряются легкие фракции. Тяжелые же остаются на деталях, ведь смывать их

в это время нечем – свежие порции топлива не поступают к распылителю, и запорные клапаны форсунок

закрыты. К тому же в этот момент отсутствует охлаждение топливом. Корпус форсунки дополнительно

нагревается, получая тепло от горячей головки блока цилиндров через впускной коллектор, ускоряя

процесс выпаривания. Из оставшихся тяжелых фракций и образуются смолистые отложения.

Накапливаясь, они препятствуют запорному конусу плотно сесть на седло, вследствие чего нарушается

герметичность форсунки. Остаточное давление топлива в рампе после остановки мотора сохраняется. Оно

потихоньку проталкивает бензин через негерметичный клапан, и процесс закоксовывания идет

интенсивнее. Потеря герметичности осложняет запуск двигателя ввиду отсутствия давления в топливной

магистрали и возможности образования паровых пробок. Кроме того, с потерей герметичности

ухудшается отсечка топлива. Вместо того, чтобы резко оборвать факел, отправив всю порцию во

впускной канал, окончание впрыска происходит плавно. Последние капли его не могут "выстрелить", а

беспомощно повисают на распылителе. Проходное сечение сопла форсунки – кольцевая щель,

образованная корпусом распылителя и запорным клапаном. С появлением отложений просвет "зарастает"

и уменьшается. Соответственно уменьшается и количество топлива, дозируемого форсункой за каждый

рабочий такт. Если система управления не имеет обратной связи, то изменение пропускной способности

форсунок приведет к обеднению рабочей смеси. Последствия этого проявятся в снижении мощности,

появлению детонации и т.д. Если на автомобиле установлена система с обратной связью по сигналу

Лямбда-зонда, то она сможет при небольшом изменении производительности скомпенсировать это

изменение путем увеличения времени впрыска.

Однако у такого увеличения есть предел, называемый пределом регулировки. Более того если даже

средняя производительность комплекта форсунок снизится ненамного, но разница между отдельными

форсунками будет значительна, это приведет к неудовлетворительной работе системы. В современных

системах управления двигателем пока нет достаточно быстрой обратной связи, позволяющей

корректировать время впрыска для каждой форсунки индивидуально. К тому же многие системы

применяют попарный или одновременный тип впрыска, при котором несколько форсунок управляются

ECU одним выходным ключом. Нарушается и форма факела – значит, часть топлива попадет не в просвет

впускного канала, а, к примеру, на стенки впускного коллектора. Таким образом топливо поступит в

цилиндр не в виде однородной смеси а в виде топливной пленки. А еще отложения ухудшат однородность

распыления. Из форсунок полетят крупные капли, не успевающие испариться, перемешаться с воздухом

и, стало быть, сгореть в цилиндрах.

Подведем итог - загрязнение форсунок может вызвать:

• нарушение герметичности снижение производительности,

• ухудшение качества распыления топлива,

• значительный разброс производительности между отдельными форсунками комплекта.

В результате – знакомые многим владельцам основные симптомы:

• затрудненный запуск двигателя,

• неустойчивая работа (особенно на холостом ходу),

• провалы при разгоне,

• повышенный расход топлива,

• потеря мощности и ухудшение управляемости,

• появление детонации вследствие обеднения смеси и повышения температуры в камере сгорания,

• пропуски воспламенения,

• «Хлопки в выхлопной трубе».

Производители аппаратуры пытаются воспрепятствовать появлению

отложений. Для этого совершенствуют конструкцию форсунок, применяют

новые материалы, достигают очень высокой точности изготовления. Нефтяные

компании выпускают высококачественные бензины с моющими присадками. И

все же форсунки приходится чистить, особенно если пробег автомобиля

превышает 100 тыс. км и сопряжен с эксплуатацией на низкокачественном

бензине, богатом тяжелыми фракциями. Кстати, именно поэтому следует

избегать использования топлива из многомесячных запасов, хранящихся в

бочках или канистрах. Выпавшие из него смолы быстрее забивают фильтры и

оседают на распылителях, ускоряя образование отложений.

Значительно реже встречается другая причина неудовлетворительной работы

форсунок – загрязнение входных фильтров. Входные фильтры форсунок

относительно небольших размеров и призваны лишь гарантировать чистоту

топлива, поступающего в форсунки, отсекая особо мелкие включения,

проникшие через магистральный фильтр тонкой очистки топлива.

Поглощающая способность их невелика, а засорившись, они оставляют

форсунки на голодном пайке. Чтобы этого не допустить, нужно внимательно

следить за состоянием фильтра тонкой очистки топлива и не "заливать".

Существует два основных типа форсунок – механические и электрические.

Примерно с 1993 года автопроизводители отказались от использования

механических форсунок ввиду более жестких требований к токсичности

выхлопа и, соответственно, к качеству приготовления топливно-воздушной

смеси. Надо заметить, что рабочие параметры механических форсунок

изменяются в процессе эксплуатации. Это обусловлено изменением жесткости возвратной пружины, а

также состояния седла и запорного клапана. Современные электромагнитные форсунки изготавливаются

с допусками 1 микрон и способны работать до миллиарда циклов.

Основной проблемой для них является загрязнение в процессе

эксплуатации. Наибольшую интенсивность накопление отложений

имеет сразу после остановки двигателя. В это время температура

корпуса форсунки возрастает за счет нагрева от горячего двигателя –

охлаждающее действие потока бензина отсутствует. Легкие фракции

бензина в рабочей зоне форсунки выпариваются, а тяжелые

превращаются в лаковые отложения, которые изменяют сечение

калиброванного канала. К примеру, 5-микронные отложения могут

изменить пропускную способность этого канала на 25%! Возникает два

вопроса: Каким образом можно проверить работу форсунок? Каким

образом восстановить загрязненные форсунки?

Возможные неисправности форсунок

К неисправности форсунок, которые приводят к падению мощности двигателя и повышенному расходу

топлива, можно отнести недостаточно мелкое распыление, потерю формы струи распыленного топлива и

подтекание топлива. К этому приводит жесткая эксплуатация автомобиля: поездки на короткие расстояния

(до 30 км) на не полностью прогретом двигателе с продолжительным периодом стояния между поездками.

В этих условиях распылители форсунок закоксовываются, что приводит к изменению формы струи

распыленного топлива или полного прекращения топливоподачи.

В некоторых случаях коксовые отложения можно удалить специальными добавками в топливо (что чревато

полным засорением впускного тракта для автомобилей с большим пробегом, на которых подобный

эксперимент проводится впервые) или непосредственной чисткой (промывкой) форсунок и всего впускного

тракта с временным отключением прямого и обратного топливопроводов. Если подобными методами

восстановить нормальную работу форсунок не удалось, их придется заменить.

Для владельцев иномарок, где стоимость комплекта электрических форсунок достаточно высока,

рекомендуется непосредственная очистка "умирающих" форсунок на ультразвуковой установке. Перед

этим желательно пройти диагностику системы впрыска, чтобы быть уверенными в неисправности именно

форсунок.

При каждом самостоятельном демонтаже форсунок внимательно осмотрите резиновые уплотнения, лучше

заменяйте их после каждого демонтажа: любые утечки являются причиной обеднения смеси и, как

следствие, перебоев в работе двигателя. Необходимо помнить, что точная дозировка топлива,

рассчитываемая ЭБУ возможна только при наличии оригинальных и полностью исправных форсунок.

Форсунка, у которой произошел прихват клапана в частично открытом состоянии, вызывает потерю

давления после выключения двигателя, в этом случае будет наблюдаться увеличение времени прокрутки.

Кроме того, форсунка с прихваченным клапаном может вызвать самовоспламенение топлива, т.к. некоторое

количество топлива будет попадать в двигатель после того, как он заглушен. Такие моменты при

диагностике можно отследить с помощью топливного манометра.

Промывка инжектора (очистка форсунок)

Снижает коксовые отложения в рабочей части форсунок, очищает клапана и другие составляющие

системы впуска без их непосредственной разборки, восстанавливает качество распыления и улучшает

баланс компрессии по цилиндрам. Позволяет восстановить содержание СО и СН в выхлопных газах,

согласно оговоренных стандартов.

Рекомендуемая периодичность - 20-30 тыс. км. (10-18 тыс. миль) пробега или когда возникает проблема с

плохой работой системы впуска. Рекомендуемые сольвенты-Wynn's, Motorvag (в розничной продаже цена

примерно 10 и 20 USD соответственно).

Условие промывки - горячий двигатель.

Время необходимое для качественной промывки - 20-30 минут, и с "технологической остановкой

двигателя" на 10 минут в середине процесса. После паузы доработайте остатки сольвента с эпизодическими

прогазовками двигателя.

Промывайте автомобили всегда на старых свечах т.к. из-за наличия в промывочной жидкости

токопроводящих компонентов на основе Mn, свечи перестают нормально работать и для их самоочистки

требуется несколько дней.

Достаточно удобно использовать для подключения промывочной установки типа ОВ-1 старые топливные

шланги. Таким образом можно комфортно подключаться и к топливным магистралям различных иномарок.

Рабочее давление можно выбирать на 0,5 атм. меньше чем паспортное рабочее в топливной рампе, чтобы

особо не нагружать "обратку" в топливный бак. Ее как раз не забывайте заглушить для одноконтурных

промывок. Для ОВ-1 просто используйте болт соответствующего диаметра закрепленный хомутом в

шланге "обратки". Бензонасос на ВАЗах можно отключать просто снятием клеммы питания с бензонасоса

под задним сидением. Можно конечно предохранителем или РБНом. Как удобнее для данного автомобиля.

Для 8-ми клапанных моторов желательно после промывки произвести регулировку клапанов. Зазоры

"уходят" тем более, если автомобиль до этого никогда не промывался.

Расход сольвента на сеанс промывки для 1,5л мотора примерно 0,6 л. Если залить в колбу 1л. ждать

окончания придется долго.....

Промывку производите в хорошо проветриваемом помещении или используйте автомобильные

газоотводы. Выхлоп автомобиля работающего на сольвенте не особо полезен для организма мастера.

Если Вы только приобрели промывочную установку и еще не знаете как ей пользоваться, то залейте в колбу

вместо сольвента обычный бензин и немного потренируйтесь. Ничего сложного здесь нет.

Ориентировочная стоимость промывки 1,5л автомобиля в Москве - 1000-1200 руб. С учетом всех

положительных моментов и крайне низкого качества топлива в России установка окупит себя быстро.

Залить сольвент. Разместить установку в подкапотном пространстве. Обесточить бензонасос в автомобиле.

Создать рабочее давление с помощью регулятора.

Снять шланг прямого топливопровода идущего от бензобака. Подсоединить на его место шланг от

промывочной установки. Для этого удобно на самой промывке использовать обрезок штатного топливного

шланга со штуцером. В данном случае от а/м ВАЗ.

Надежно заглушить обратный топливопровод, чтобы сольвент не пошел в топливный бак. Допускается

перегнуть шланг пополам и сильно стянуть. Либо можно использовать аналогичный отрезок штатного

топливного шланга заглушенного болтом.

После всех приготовлений, снизу колбы открыть вентиль подачи сольвента и завести автомобиль. При

необходимости в процессе промывки с помощью регулятора можно подрегулировать рабочее давление.

Для чего нужно чистить инжекторы и как это делают?

Рабочим элементом современных систем впрыска топлива являются инжекторы (форсунки) с

электромагнитным клапаном.

При работе двигателя на топливе даже хорошего качества система впрыска (в том числе и форсунки)

постепенно загрязняется. Содержащиеся в бензине ?посторонние? химические элементы и их соединения

? сера, бензол, олефин и т. д. при давлении инжекции (2,5-6 атм.) и рабочей температуре мотора (80-100°

С) превращаются в лаковые и трудно смываемые смолистые отложения. А использование

некачественного бензина ускоряет процесс засорения инжекторов. В итоге это приводит к ухудшению

работы двигателя ? снижается его мощность и приемистость, работа на холостом ходу становится

неустойчивой, возникают провалы в режиме разгона, увеличивается токсичность отработавших газов,

сокращается срок службы лямбда-зонда и катализатора. У засоренной форсунки уменьшается

производительность, изменяются направление и форма факела распыла, возможно даже полное

прекращение топливоподачи.

На практике при использовании бензинов европейского качества инжекторы практически не требуют

чистки. Тем не менее многие автопроизводители рекомендуют менять их через каждые 120-140 тыс. км

пробега, независимо от технического состояния. В случае использования топлива, производимого на

территории СНГ, необходимость чистки инжекторов может возникнуть уже через 15-30 тыс. км.

Засорение форсунок становится заметным с наступлением холодов, когда испаряемость бензина

ухудшается: появляются проблемы с пуском непрогретого двигателя, провалы в его работе и т. д.

Способы мойки

Существует несколько способов чистки инжекторов в зависимости от степени загрязнения системы

топливоподачи, износа двигателя и многого другого. ?Терапевтический? метод предполагает заливку в

бензобак чистящей присадки. Флакон такой жидкости емкостью 0,25 ? 0,35 л рассчитан на 60-80 л

топлива. При движении автомобиля в спокойном режиме вредные отложения в элементах системы

впрыска постепенно растворяются.

Рекомендуемая периодичность проведения такой чистки составляет 3-4 тыс. км. Она хороша для

поддержания чистоты инжектора и всей топливной системы нового автомобиля и машин с небольшим

пробегом по СНГ. В автомобилях же с сильно загрязненной системой впрыска такая чистка может

привести к противоположному результату. Ведь отмытая грязь в этом случае попадает в форсунки,

засоряя их еще больше, из-за чего часто возникает необходимость их демонтажа и чистки иными

способами. Кроме того, высока вероятность засорения и дальнейшего ускоренного износа электрического

топливного насоса, в который попадает вся вымытая из бака грязь. Чистить инжектор можно, не снимая

его с двигателя. Для этого применяют специальные установки и промывочные жидкости (Wynn's, Liqui

Moly, Сarbom clean и пр.). С помощью переходных штуцеров установку подключают к инжекторной

?линейке? мотора, исключая из ?оборота? бензобак машины, ее топливный насос, топливный фильтр и

топливопроводы. Запущенный двигатель 30-45 минут работает на смеси бензина и промывочной

жидкости, которая подается из установки под давлением 3-6 атм. (давление устанавливается согласно

техническим параметрам конкретного автомобиля). Свойства чистящей

жидкости таковы, что раскисшие загрязнения ?прогоняются? сквозь форсунки и сгорают в цилиндрах

двигателя. Качество промывки определяется по косвенным признакам: восстановлению устойчивой

работы двигателя на холостых оборотах, снижению уровня СО и т.д. Во многих случаях такой метод

чистки позволяет восстановить нормальную работу инжектора. Но сильно загрязненные форсунки в

некоторых случаях все же приходится снимать с двигателя и прочищать отдельно.

Промывка на машине удобна в случае, если демонтаж форсунок затруднен и для этого необходимо

удалять часть навесного оборудования двигателя (например, снимать впускной коллектор). После очистки

форсунок на двигателе определенное количество промывочной жидкости остается в ?линейке? инжектора

и масляной системе, поэтому после промывки рекомендуется проехать 10-15 км в форсированном режиме

работы мотора, а затем сменить масло и масляный фильтр. Из-за этого применение данного метода

требует значительных временных и финансовых затрат. Сократить их можно, совместив промывку

инжектора и плановую замену масла.

Осторожно ? износ! Подвергать интенсивной промывке инжекторы сильно изношенных двигателей

опасно, так как при этом вместе с грязью из форсунок удаляются отложения и нагар на кольцах поршней

и стенках цилиндров. В некоторых случаях компрессия мотора может уменьшиться настолько, что он

вообще перестает заводиться.

На установках, где используются промывочные жидкости, не рекомендуют чистить инжекторные

системы КЕ-Jetronik с механическим впрыском топлива. Дозаторы таких систем имеют малые рабочие

зазоры, поэтому очень чувствительны к загрязнениям и при промывке быстро забиваются, что может

привести к необходимости демонтажа, разборки и ремонта. Форсунки механических систем не

разбираются и очищаются только продувкой сжатым воздухом. При сильном загрязнении они подлежат

замене.

Индивидуальный подход

Наилучший результат дает чистка демонтированного инжектора на специальном стенде, где

сравниваются производительность, форма факелов и качество распыла каждой форсунки до и после

промывки. Система управления стенда имитирует работу инжекторов на двигателе с тем лишь отличием,

что вместо топлива через них протекает промывочная жидкость. Оператор, управляя частотой

электрических колебаний клапана инжектора, добивается возникновения в канале подачи топлива

кавитации ? образования воздушных пузырьков в жидкости. В результате происходит эффективное

разрушение загрязнений каналов форсунки и промывка ее сетчатого фильтра. Момент возникновения

кавитации определяется визуально ? выходящая из форсунки струя топлива из-за отслаивающихся

шлаков приобретает коричневый оттенок. Стенд позволяет также определить изменение электрических и

механических параметров форсунок, на основании чего принимается решение о целесообразности их

очистки, дальнейшего использования или замены.

Производительность форсунок определяется как до, так и после промывки. Если после очистки

производительность форсунок разная (более чем на 5%), их рекомендуют заменить поштучно или вместе.

После промывки может выясниться, что электромагнитный клапан вследствие износа полностью не

закрывается, поэтому форсунка ?течет? в момент отсутствия импульса. Это является причиной

перерасхода топлива, увеличения нагара на клапанах и поршнях и т.д. Такой инжектор также подлежит

замене.

Индивидуальная очистка форсунок на стенде дает максимальный эффект, намного превосходящий

?народные методы? ? отмачивание в керосине, ацетоне, солярке и т.д. Существуют установки, чистящие

снятые инжекторы в ультразвуковой ванне. Применение такого способа также дает хорошие результаты и

позволяет восстанавливать работоспособность форсунок с внутренними каналами самых сложных

конфигураций.

Меняем фильтр

Во входном штуцере форсунки установлен корзинчатый сетчатый фильтр из капрона. В некоторых

случаях промывка на стенде не дает эффекта из-за засорения фильтра мельчайшими нерастворимыми

включениями, в том числе металлической пылью (например, от износа деталей топливного насоса).

Конструкция большинства типов инжекторов позволяет заменить забитый корзинчатый фильтр новым.

Старый фильтр извлекается из форсунки при помощи механического съемника.

Лучше раз увидеть и убедиться! ... Чем предполагать и сомневаться.

Существует достаточно устойчивая зависимость между количеством непроверенных гипотез о

возможных причинах неисправности и объемом имеющегося диагностического оборудования. Разумеется,

эта зависимость обратно пропорциональная. Часто после того, как при помощи мотортестера и сканера

проверены основные элементы системы управления, необходима проверка исполнительных элементов, в

том числе форсунок.

Следствием неудовлетворительного состояния форсунок могут быть:

- затрудненный запуск двигателя и его неустойчивая работа (особенно на холостом ходу);

- повышенный расход топлива;

- потеря мощности и ухудшение динамики;

- появление детонации вследствие обеднения смеси и повышения температуры в камере сгорания;

- «пропуски» воспламенения;

- «хлопки в выхлопной трубе» и т.д.

Форсунки как элементы системы управления (которые по праву могут называться «инжекторами»)

бывают двух основных типов - механические и электромагнитные. Примерно с 1993 года

автопроизводители отказались от использования механических форсунок ввиду появления более жестких

требований к токсичности отработавших газов и, соответственно, к качеству приготовления топливно-

воздушной смеси. Надо заметить, что рабочие параметры механических форсунок изменяются в процессе

эксплуатации. Это обусловлено изменением жесткости возвратной пружины, а также состоянием седла и

запорного клапана. Электромагнитные форсунки активизируются электрическим током, а не давлением

топлива, как механические. Поэтому некоторое изменение жесткости возвратной пружины не оказывает

существенного влияния на процесс дозирования.

Современные электромагнитные форсунки изготавливаются с допусками в 1 мкм и способны проработать

до миллиарда циклов. Основной причиной нарушения их работы является загрязнение в процессе

эксплуатации, хотя на пути механических частиц стоят топливные фильтры, отсеивающие частицы крупнее

10-20 мкм. Они устанавливаются в топливной магистрали и в самой форсунке. Главной причиной

загрязнения является неизбежное присутствие тяжелых фракций в составе бензина.

Наиболее интенсивно накопление отложений происходит сразу после остановки двигателя. В это время

температура корпуса форсунки возрастает за счет нагрева от горячего двигателя, а охлаждающее действие

потока бензина отсутствует. Легкие фракции бензина в рабочей зоне форсунки испаряются, а тяжелые

накапливаются в виде лаковых отложений, уменьшающих сечение калиброванного канала. К примеру, слой

отложений толщиной 5 мкм может изменить пропускную способность этого канала на 25%!

Возникает два вопроса:

- Как проверить работу форсунок?

- Каким образом очистить загрязненные форсунки?

- Что будем проверять?

Начнем с механических форсунок. Проверку необходимо проводить по следующим параметрам:

герметичность;

- давление начала открытия;

- качество распыления топлива;

- сравнительная производительность форсунок из одного комплекта.

Первые три параметра можно проверить при помощи специального стенда, состоящего из ручного насоса,

манометра и переходников. Четвертый можно попытаться проверить прямо на автомобиле, но тогда в

процесс будет вовлечен дозатор - распределитель топлива, и тест окажется некорректным. Дополнительно

возникнет множество проблем. Во-первых, это опасность пожара, а также неприятные «мелочи» в виде

жестких металлических топливных магистралей, неудобства размещения измерительных колб и т.д.

Идеальное решение - использование специального стенда, способного испытывать одновременно

комплект форсунок в условиях, близких к реальным.

Работу электромагнитных форсунок можно оценить по следующим параметрам:

- герметичность;

- качество распыления топлива;

- производительность;

- сравнительная производительность форсунок из одного комплекта.

Состояние электромагнитных форсунок в системах одноточечного впрыска можно оценить визуально

(качество распыления и герметичность), т.к. форсунка расположена над дроссельной заслонкой. Тест

сравнительной производительности электромагнитных форсунок систем распределенного впрыска можно

провести прямо на автомобиле при помощи комплекта для измерения давления топлива и тестера

электромагнитных форсунок. Активизируя форсунки по очереди и регистрируя падение давления в

топливной рампе, можно косвенно оценить разницу в производительности.* К сожалению, точность

данного метода невысока и не позволяет объективно оценить качество распыления и герметичность.

Как проверять.

Для того, чтобы точно оценить состояние форсунок, необходимо специальное оборудование - установка

для проверки и ультразвуковой очистки форсунок.

Механические форсунки (системы K- и KE-Jetronic).

Установив форсунки на распределительную рампу при помощи соответствующих адаптеров и подняв

давление тестовой жидкости до величины остаточного давления в системе, проверяется герметичность

комплекта форсунок. Затем, постепенно повышая давление, регистрируем давление начала открытия для

каждой из них. И, наконец, установив время проведения теста и рабочее давление, соответствующее

определенному режиму работы двигателя, сравниваем производительность и оцениваем качество

распыления. Таким образом, можно проверить работу форсунок на холостом ходу, в режиме частичных

нагрузок и т.д. Одновременно сравнивают их производительность.

Электромагнитные форсунки.

Герметичность таких форсунок проверяется иначе. В распределительной рампе создается давление,

немного превышающее максимальное для данной системы топливоподачи. Качество распыления и

относительная производительность оцениваются при давлении тестовой жидкости, равном системному для

конкретной модели двигателя. При этом для имитации реальных режимов работы двигателя имеется

возможность выбора параметров тестирования: числа оборотов, времени впрыска и длительности теста.

Подключив к установке стробоскоп, можно также оценить синхронность срабатывания форсунок.

Существует большое количество форсунок, отличающиеся как принципом действия, так и

присоединительными размерами. Сейчас только фирма Bosch производит более 1000 моделей. Очевидно,

что установка для тестирования и очистки форсунок должна быть совместима с различными типами

форсунок как с верхней, так и с боковой подачей топлива. Для этого ее комплектуют различными

адаптерами.

Как очистить?

Химический метод очистки топливных форсунок без демонтажа достаточно известен. Однако не всегда

применение этого метода приносит желаемые результаты. Тогда применяют другой способ более

радикальный. Это - использование ультразвука.

Форсунки предварительно демонтируют и помещают в специальную

ванну. Под воздействием ультразвуковых колебаний частички

жидкости каждую секунду совершают возвратно-поступательное

движение с частотой генератора. Но из-за инерционности происходит

не только перемещение микрообъемов жидкости с резкими

изменениями ускорения, но и скачкообразное изменение давления в

них. Рабочая жидкость как бы «бомбардирует» поверхность

очищаемого изделия и срывает с неё частички грязи. Такое

интенсивное движение раствора усиливает размельчение частичек

грязи в рабочей жидкости. Наиболее примечательным при этом

является то, что полная очистка от загрязнений при помощи

ультразвука достигается даже в самых узких углублениях и отверстиях

очищаемого изделия. Форсунки погружают дозирующей частью в

ванну, устанавливая их на специальный держатель. Важно, чтобы они

находились в подвешенном состоянии, постоянно омываясь

очищающей жидкостью при воздействии ультразвуковых колебаний.

Если форсунки будут касаться дна ванны, то это может привести к

преждевременному выходу из строя ультразвукового генератора.

После очистки в ультразвуковой ванне производят так называемую

«обратную промывку». Для этого извлекают из них входные фильтры и

при помощи специальных адаптеров устанавливают в установку.

Остатки загрязнения вымываются тестовой жидкостью в обратном

направлении.

И снова проверка!

А как же, очистка должна заканчиваться контролем качества. Иногда, для достижения приемлемого

качества, процесс очистки приходиться повторять несколько раз.

Использование установки для тестирования и УЗ-очистки позволяет оценить объективные характеристики

форсунок. Применяемый способ очистки дает возможность избежать замены дорогостоящих форсунок.

Кстати, ультразвуковая очистка применима не только к форсункам...

ЧИСТИМ ФОРСУНКИ

Автомобили с впрыском бензина имеют известные преимущества перед карбюраторными собратьями. Как

правило, такие системы долго, до 100тыс. км, сохраняют заданные параметры, а их элементы не требуют

никаких регулировок за весь срок службы. Иногда же первоначальные характеристики в процессе

эксплуатации изменяются, что, в конечном счете, сказывается на работе мотора. Сегодня мы попробуем

разобраться в одном из таких, нанаш взгляд важнейших, элементов, отвечающих за правильную работу

двигателя, как форсунки.

Не будем затрагивать в этой статье управление впрыском - это электроника, об этом поговорим в

следующий раз. Поговорим лишь о гидравлической (механической) части, обеспечивающей подачу топлива из

бака к топливной рампе (или корпусу дроссельных заслонок), форсункам, а затем в цилиндры. Ведь на нее,

как показывает опыт, приходится основная доля отказов в работе всей системы. Пример тому загрязнение,

вернее, закоксовывание топливных форсунок. Рано или поздно, но с этим сталкиваются все владельцы

инжекторных автомобилей, поэтому уделим такой неисправности особое внимание. Для понимания

процессов, происходящих в форсунках и причинах, приводящих к дефектам впрыска, попробуем разобраться

в конструкции форсунки, струях распыла и видах впрыска топлива. Известно, что впрыскивание топлива в

современном автомобиле возможно либо во впускной трубопровод, либо непосредственно в камеру сгорания.

Поэтому форсунки, применяемые при различных системах впрыска, имеют некоторые отличия. Существует

два основных типа форсунок механические и электрические. Примерно с 1993 года автопроизводители

отказались от использования механических форсунок ввиду более жестких требований к токсичности выхлопа

и, соответственно, к качеству приготовления топливно-воздушной смеси. Надо заметить, что рабочие

параметры механических форсунок изменяются в процессе эксплуатации. Это обусловлено изменением

жесткости возвратной пружины, а также состояния седла и запорного клапана. Современные

электромагнитные форсунки изготавливаются с допусками 1 микрон и способны работать до миллиарда

циклов. Основной проблемой для них является загрязнение в процессе эксплуатации. Наибольшую

интенсивность накопление отложений имеет сразу после остановки двигателя. В это время температура

корпуса форсунки возрастает, за счет нагрева от горячего двигателя охлаждающее действие потока бензина

отсутствует. Легкие фракции бензина в рабочей зоне форсунки выпариваются, а тяжелые пре вращаются в

лаковые отложения, которые изменяют сечение калиброванного канала. К примеру, 5 микронные отложения

могут изменить пропускную способность этого канала на 25%!

Электромагнитные форсунки (с управлением соленоидом) впрыскивают во впускной трубопровод

топливо, находящееся под давлением в системе. Они позволяют дозировать количество топлива, точно

соответствующее потребности двигателя, и управляются сигналом, рассчитанным системой управления

двигателем, посредством оконечных каскадов, которые интегрированы в блок управления двигателем.

Электромагнитные форсунки (рис. 1) состоят в основном из: корпуса 9 с электрическим 8 и гидравлическим 1

соединительными разъемами; обмотки электромагнита 4; подвижного игольчатого клапана 6 с якорем

соленоида и запорным сферическим элементом; седла 10 клапана с распылительной пластиной (с

отверстием) 7 для впрыскивания топлива; пружины 5. Для обеспечения бесперебойной работы форсунки те ее

части, которые контактируют с топливом, изготовлены из нержавеющей стали. Фильтровальная сетка 3 в

приемном канале форсунки защищает ее от загрязнений, содержащихся в топливе. В используемых в

настоящее время форсунках подача топлива осуществляется по оси форсунки сверху вниз. Топлив-провод

закреплен на гидравлическом соединительном разъеме 1 с помощью специального зажимного устройства.

Крепежные хомуты обеспечивают надежную фиксацию. Уплотнительное кольцо 2 на гидравлическом

соединительном разъеме позволяет герметично соединить форсунку с топливной рейкой. Форсунка имеет

электрическое соединение с блоком управления двигателем. Когда соленоид форсунки обесточен, пружина и

усилие, возникающее за счет давления топлива, прижимают иглу клапана с запорным сферическим

элементом к седлу клапана конической формы. За счет этого система подачи топлива герметизируется

относительно впускного трубопровода. Когда на обмотку подается напряжение, за счет тока возбуждения

возникает электромагнитное поле, которое притягивает якорь иглы клапана. Запорный сферический элемент

приподнимается над седлом клапана, и происходит впрыскивание топлива. Когда ток возбуждения

выключается, игла клапана, за счет усилия пружины, снова опускается на седло, закрывая форсунку.

Распыление топлива осуществляется через одно или несколько отверстий в распылительной пластине. С

помощью этих отверстий достигается точное постоянство впрыскиваемого количества топлива.

Распылительная пластина с отверстиями исключает образование осадков топлива. Форма струи

распыляемого топлива зависит от расположения и числа этих отверстий. Хорошая герметичность клапана в

области седла обеспечивается за счет принципа уплотнения конус/сферический элемент. Форсунка

устанавливается в предусмотренное для этого отверстие во впускном трубопроводе. Нижнее уплотнительное

кольцо служит для герметизации форсунки относительно впускного трубопровода. Количество топлива,

впрыскиваемого за единицу времени, в основном определяется:

давлением в системе подачи топлива; противодавлением во впускном трубопроводе; геометрией зоны

выхода топлива. С течением времени форсунки все больше совершенствовались и адаптировались к

возрастающим требованиям со стороны технологии, качества, надежности и веса. Так появились различные

конструкции форсунок. Форсунка модели EV6 представляет собой стандартный инжектор для современных

систем впрыска топлива. Эта форсунка отличается небольшими внешними размерами и незначительным

весом, благо даря чему такие форсунки создают пред посылки концепции компактных впускных модулей.

Кроме того, форсунка EV6 демонстрирует хорошие качества при работе на горячем топливе, что, в свою

очередь, означает незначительную склонность к образованию пузырьков паров топлива. Это облегчает

применение систем подачи топлива без рециркуляции, в которых температура топлива в форсунке выше, чем

в системах с рециркуляцией топлива. Благодаря наличию износостойких поверхностей, форсунка EV6

обладает большим сроком службы и высокой степенью воспроизводимости количества впрыскиваемого

топлива за большой промежуток времени. За счет высокой герметичности эти форсунки выполняют все

перспективные требования, относящиеся к достижению нулевой испаряемости топлива. Это означает, что

пары топлива из форсунки не поступают. Для лучшего распыления топлива был разработан вариант форсунки

EV6 с воздушным кожухом. Тонкое распыление топлива может создаваться и другим способом: в перспективе,

наряду с применяемыми сегодня распылительными пластинами, располагающими до четырех отверстий для

впрыскивания топлива, будут использоваться пластины с десятью или двенадцатью отверстиями. Эти

форсунки создают очень тонко распыленное облако топлива. Для различных областей применения

предлагаются форсунки разной конструкции, различающиеся длиной, расходом проходящего через форсунку

топлива и электрическими характеристиками. Форсунка EV6 подходит также для использования с топливом,

содержащим до 85% этанола (этилового спирта). Совершенствование форсунок привело к появлению новой

модели EV14, которая сконструирована на базе модели EV6. Новая форсунка стала еще компактнее, что

позволяет интегрировать ее в топливную рейку. Форсунка EV14 выпускается в трех различающихся длиной

вариантах (компактный, стандартный и длинный). Это позволяет обеспечить индивидуальную адаптацию к

геометрии впускного трубопровода двигателя.

Форсунка высокого давления при непосредственном впрыске представляет собой переходное

устройство между топливной рейкой и камерой сгорания. Задача этой форсунки заключается в том, чтобы

обеспечивать дозирование топлива и путем его распыления добиваться контролируемого смешивания

топлива и воздуха в определенной зоне камеры сгорания. В зависимости от режима работы двигателя,

топливо концентрируется в зоне вокруг свечи зажигания или равномерно распыляется по всей камере

сгорания. Форсунка высокого давления (рис. 2) состоит из: корпуса, седла, иглы распылителя с якорем

соленоида, пружины, соленоида, фильтра тонкой очистки и электрического разъема. Когда электрический ток

проходит обмотку соленоида, создается магнитное поле. Под его действием, игла, противодействуя давлению

пружины, поднимается над седлом и открывает инжектирующее отверстие. За счет разницы в давлении

между топливной рейкой и камерой сгорания топливо впрыскивается в камеру сгорания. При отключении

электрического тока игла распылителя под действием усилия пружины опускается на седло клапана и

прерывает поток топлива. Форсунка быстро открывается, обеспечивая при открытии постоянную площадь

поперечного сечения отверстия, и снова закрывается, преодолевая давление в топливной рейке. Впрыснутое

количество топлива зависит от давления в топливной рейке, противодавления в камере сгорания и

продолжительности открытия форсунки. Образование форсункой струи распыла топлива, т.е. форма, угол

направления струи и размер капель топлива в ней, влияет на подготовку рабочей смеси. Индивидуальная

геометрия впускного трубопровода и головки блока цилиндров требуют создания разных вариантов

образования струи распыла топлива. На рис. 3 показаны наиболее распространенные формы струи распыла

топлива.

Шнуровая струя

С одним отверстием для впрыска в распылительной пластине форсунки образуется тонкая,

концентрированная и импульсная струя топлива, которая в значительной степени не допускает смачивания

стенок впускного трубопровода. Эти форсунки подходят для узких впускных трубопроводов и больших

промежутков между точкой впрыскивания и впускным клапаном. Из-за низкого уровня атомизации топлива,

форсунки со шнуровой струей применяются в редких случаях. Коническая струя Через отверстия для

впрыскивания топлива в пластине форсунки поступают отдельные струя топлива, при сложении которых

образуется конус. Типичной областью применения форсунок с конической струей распыла являются

двигатели с одним впускным клапаном на цилиндр. Но коническая струя подходит и для двух впускных

клапанов на цилиндр.

Двойная струя

Приготовление двух струй часто используется в двигателях с двумя впускными клапанами на одном

цилиндре, а при трех впускных клапанах двойная струя необходима обязательно. Отверстия для

впрыскивания топлива в пластине форсунки расположены таким образом, что из клапана впрыска

выбрасываются две струи топлива, которые могут быть составлены из нескольких отдельных струй (две

комические струи), и впрыскиваются перед впускными клапанами или на разделительную перегородку между

ними. Отклонение оси распыла от продольной оси форсунки Струя топлива может быть отклонена от

продольной оси форсунки на определенный угол. Форсунки, обеспечивающие такую форму струи, находят

применение в условиях усложненного их монтажа.

Виды впрыскивания топлива

Наряду с продолжительностью впрыскивания топлива, другим параметром, который важен для

оптимизации расхода топлива и состава ОГ, является момент впрыскивания топлива по углу поворота

коленчатого вала. В этом случае возможности вариаций зависят от используемого вида впрыскивания

топлива (рис. 4). Новые системы впрыска обеспечивают возможность как последовательного, так и

индивидуального для каждого цилиндра впрыскивания топлива.

Синхронное впрыскивание топлива

При синхронном впрыскивании топлива все форсунки приводятся в действие в один и тот же момент.

Поэтому время, которое имеется для испарения топлива, в каждом цилиндре разное. Для того что бы,

несмотря на это, добиться хорошего образования рабочей смеси, количество топлива, необходимое для

сгорания, делится на две части и каждая из этих частей впрыскивается при каждом обороте коленчатого вала.

При таком способе впрыскивания топлива в некоторых цилиндрах топливо накапливается не перед впускным

клапаном, а впрыскивается через открытое впускное окно. Момент впрыскивания топлива изменен быть не

может.

Групповое впрыскивание топлива

При групповом впрыскивании топлива форсунки объединены в две группы. За один оборот коленчатого

вала форсунки одной группы впрыскивают полное количество топлива, требуемое для их цилиндров, а за

следующий оборот коленчатого вала форсунки другой группы. Такая работа форсунок уже позволяет

обеспечить выбор момента впрыскивания топлива в функции рабочего режима двигателя и избежать

нежелательного впрыскивания в открытые впускные окна. Кроме того, здесь также и время, имеющееся для

испарения топлива, в различных цилиндрах разное.

Последовательное впрыскивание топлива

Топливо впрыскивается в каждый цилиндр отдельно. Форсунки приводятся в действие последовательно

одна за другой в соответствии с порядком зажигания. Продолжительность и момент впрыскивания

относительно ВМТ в каждом цилиндре для всех цилиндров одинаковое. В этом случае топливо накапливается

до входа в каждый цилиндр. Начало впрыскивания свободно программируется и может корректироваться в

зависимости от режима работы двигателя.

Индивидуальное впрыскивание топлива в каждый цилиндр Этот вид впрыскивания топлива предлагает

самую большую степень свободы. У него, по сравнению с последовательным впрыскиванием, то

преимущество, что здесь можно оказывать индивидуальное влияние на момент впрыскивания в каждом

цилиндре. Благодаря этому можно компенсировать неравномерность процессов, например, при наполнении

цилиндров зарядом рабочей смеси. Независимо от конструкции форсунок и видов распыла на седлах

форсунок и на концах запорных элементов (рис. 5) со временем появляются твердые смолистые отложения.

Они причина отказа форсунок. А образуются отложения довольно просто. После остановки горячего двигателя

из пленки топлива, оставшейся на штифтах и внутренних поверхностях распылителей, что ниже запорного

клапана, испаряются легкие фракции. Тяжелые же остаются на деталях, ведь смывать их в это время нечем,

свежие порции топлива не поступают к распылителю, и запорные клапаны форсунок закрыты. Из этих

фракций и образуются смолистые отложения. Накапливаясь, они препятствуют запорному конусу плотно

сесть на седло, вследствие чего нарушается герметичность форсунки. Остаточное давление топлива в рампе

после остановки мотора еще некоторое время сохраняется. Оно потихоньку проталкивает бензин через

негерметичный клапан, и процесс закоксовывания идет интенсивнее. Проходное сечение сопла форсунки

кольцевая щель, образованная корпусом распылителя и штифтом. С появлением отложений просвет

"зарастает" и уменьшается. Давление же топлива в форсунке на работающем двигателе постоянно, а время

действия управляющего импульса и, соответственно, продолжительность ее открытия определяются "блоком

управления. Анализируя состав выхлопных газов, а точнее, долю в них кислорода, он поначалу

сопротивляется и отдает команду форсункам увеличить подачу, растягивая впрыск, но всему есть предел.

Кроме того, с потерей герметичности ухудшается отсечка топлива. Вместо того, чтобы резко оборвать факел,

отправив всю порцию во впускной канал, окончание впрыска происходит плавно. Последние капли его не

могут "выстрелить", а беспомощно повисают на распылителе. Тем временем топливо продолжает бесполезно

сочиться из закрытого распылителя. Нарушается и форма факела значит, часть топлива попадет не в просвет

впускного канала, а, к примеру, на его стенки, и в цилиндр поступит меньше бензина. А еще отложения

ухудшат однородность распыливания. Из форсунок полетят крупные капли, не успевающие испариться,

перемешаться с воздухом и, стало быть, сгореть в цилиндрах. Словом, происходит рассогласование работы

системы впрыска. Подведем итог, загрязнение форсунок может вызвать: нарушение герметичности снижение

производительности; ухудшение качества распыления топлива, значительный разброс производительности

между отдельными форсунками комплекта. В результате знакомые многим владельцам симптомы:

затрудненный пуск; неустойчивый холостой ход; провалы при разгоне; повышенный расход топлива; потеря

мощности; появление детонации вследствие обеднения смеси и повышения температуры в камере сгорания;

пропуски воспламенения; "Хлопки в выхлопной трубе". Избавляясь от них, производители аппаратуры

пытаются воспрепятствовать появлению отложений. Для этого совершенствуют конструкцию форсунок,

применяют новые материалы, достигают очень высокой точности изготовления. Нефтяные компании

выпускают высококачественные бензины с моющими присадками. И все же форсунки приходится чистить,

особенно если пробег автомобиля осуществляется на отечественных бензине, богатом тяжелыми фракциями

и превышает 100 тыс. Кстати, поэтому нежелательно использовать топливо из многомесячных запасов,

хранящихся в бочках или канистрах. Выпавшие из него смолы быстрее забивают фильтры и оседают на

распылителях, ускоряя образование отложений. Часто встречается другая причина не удовлетворительной

работы форсунок загрязнение их входных фильтров. Они относительно небольших размеров и призваны лишь

гарантировать чистоту топлива, поступающего в форсунки, отсекая особо мелкие включения, проникшие через

магистральный фильтр тонкой очистки топлива. Поглощающая способность их невелика, а засорившись, они

оставляют форсунки на голодном пайке. Чтобы этого не допустить, нужно внимательно следить за состоянием

фильтра тонкой очистки топлива. Возникает два вопроса: Каким образом можно проверить работу форсунок?

Каким образом восстановить загрязненные форсунки? Для очистки форсунок многие автолюбители

применяют специальные очищающие добавки к топливу, именуемые Fuel Injector Cleaner. Присадка при

регулярном применении поддерживает форсунки в хорошем состоянии дольше обычного. Она, конечно,

растворяет отложения, и все же такая обработка скорее профилактическая. Толстые наросты, почти

закрывающие проходное сечение распылителя, таким средствам не по силам. Есть у добавок и другая

особенность. Присадка, словно ершик, эффективно очищает бак и подающий топливопровод (до и после

фильтра), после чего хлопья загрязнений могут попасть к форсункам, намертво закупорив их входные

фильтры. Естественно, что для автосервиса эти методы не подходят. Здесь необходимо применять более

качественные способы проверки и очистки. Наиболее простым и поэтому самым распространенным является

метод очистки на работающем двигателе. Специальная установка подает топливо на вход топливной рампы

(в системах распределенного впрыска) или к форсунке центрального впрыска. (Последняя в силу

конструктивных особенностей меньше склонна к образованию отложений или, как это еще называют,

карбонизации.) Штатную систему топливоподачи бак, электробензонасос, фильтр тонкой очистки и

трубопроводы _ при этом, естественно, отключают. Двигатель работает на специальном чистящем составе,

который служит одновременно и топливом, и очистителем. Так как автомобиль при этом неподвижен и

двигатель не нагружен, от чистящего состава не требуется обеспечивать заданные мощностные

характеристики, детонационную стойкость и т.п. Поэтому стремятся усилить именно моющие свойства

состава, чтобы резко повысить эффективность очистки по сравнению с добавками в топливо. Время очистки

обычно 20-30 мин. Примерно столько же уходит на подсоединение разъединение топливных шлангов и

отключение штатного бензонасоса все зависит от конструкции и компоновки системы впрыска. Этот метод

может решить возникшую проблему с меньшим риском и с лучшим качеством ведь концентрация чистящих

добавок в этой смеси гораздо больше, поэтому и удаление отложений происходит быстрее и качественнее. Но

все же проблемы могут остаться качество работы двигателя скорее всего улучшится, но может не вернуться к

прежнему состоянию (это касается и варианта с чистящими средствами). Дело в том, что попавшие в бензин

примеси могут не растворяться в чистящей жидкости. В бензобаке такие примеси просто осядут, топливный

фильтр можно заменить. Что же с инжекторами? Примеси, попавшие в инжекторы, могут нарушить их работу

(может измениться время открытия/закрытия инжектора и его проходное сечение, может загрязниться

встроенный в него фильтр дополнительной очистки топлива). Это приводит к тому, что инжекторы,

установленные на разных цилиндрах, будут давать различное количество топлива за цикл впрыска. О

неравномерности впрыска по цилиндрам система управления двигателем ничего знать не может (она знает

только усредненное по всем цилиндрам соотношение топливо воздух), а следовательно никак с ней не

борется. В этом случае последним способом является чистка и проверка снятых с двигателя инжекторов на

стенде (это тоже не всегда помогает, но дальше способ только один - замена). Чистка и проверка на стенде

стоит дороже, чем два предыдущих способа, но и эффект от нее того стоит в первую очередь потому, что

задача специалиста, работающего на стенде не просто почистить инжекторы, а выровнять подачу топлива на

все цилиндры (естественно, я не имею в виду вариант одинокой ультразвуковой ванны без стенда проверки

можно только вычистить грязь, а дальше полная неизвестность). Производители систем впрыска

предполагают, что для нормальной работы двигателя допустима неравномерность подачи топлива в

различные цилиндры в пределах 4-6%. Квалифицированный специалист, имеющий в своем распоряжении

такой стенд, после снятия инжекторов сначала проверит их расход и качество распыления, а уже затем будет

избирательно чистить инжектора с меньшим расходом или с плохим качеством распыла. Результатом его

работы должны стать одинаковый распыл и производительность всех инжекторов. Самих же очистительных

агрегатов, как и химических составов для очистки, сегодня множество, каждый производитель в рекламе

расхваливает свой. Все устройства близки по конструкции и своим возможностям, но есть и отличия (и не

только в цене). И у чистящих составов эффективность разная.

Любому мало-мальски разбирающемуся в предмете автомобилисту известно, что форсунки системы

впрыска это один из главнейших элементов, напрямую определяющий самочувствие автомобиля. И, как

любая другая часть топливной системы, форсунки очень любят засоряться: грязь забивает сопла, осаждается

в зазорах между седлом и иглой, закоксовывается. Итог безрадостен: точнейший механизм, как мы выяснили

в предыдущем номере, теряет работоспособность. Прежде, чем приступать к этой процедуре постараемся

понять, а когда такая чистка действительно необходима, каким методом, и в каком объеме. Вопрос довольно

не праздный. Конечно, проще всего, любой, заезжающий на станцию автомобиль подвергать процедуре

чистки форсунок и работа у механика есть, и деньги поступают. Но ведь хороший механик и отличается от

плохого тем, что всегда грамотно ставит диагноз и не делает лишней работы. Поэтому начинаем, как обычно,

с диагностики и определения состояния топливной системы без ее демонтажа. Надо сказать, что перед любой

чисткой форсунок следует произвести ряд измерений, сравнение с которыми после чистки даст ответ о

качестве проведенных работ. Параметры, которые могут измениться в результате очистки форсунок, это

состав выхлопных газов, время впрыска (для одного и того же режима если автомобиль имеет обратную

связь) и разряжение во впускном коллекторе. В зависимости от оснащенности механика измерительными

приборами метод проведения диагностики будет соответствующим. Рассмотрим некоторые из них,

применительно для среднестатистической техстанции. Очень хорошим помощником в этом деле окажутся

универсальный сканер и мотортестер. Параллельно рассмотрим измерения при помощи простого

осциллографа. При первичной диагностике необходимо сначала проверить давление топлива в топливной

магистрали. После присоединения манометра (рис. 1) запускаем двигатель и производим измерения давления

в нескольких режимах: работа двигателя на холостом ходу; работа двигателя на холостом ходу с

отключенным вакуумным шлангом управления регулятором давления топлива (рис. 2); с кратковременным

пережиманием шланга обратного слива топлива. После этого останавливаем двигатель и проверяем, сколько

времени удерживается давление в топливной магистрали. Не лишним будет проверить производительность

насоса, для этого отсоединяем шланг обратного слива топлива в бензобак. Со штуцера обратного слива

топлива производим измерение количества выходящего топлива в измерительную емкость за одну минуту.

Далее приступаем к проверке электрических параметров отдельных компонентов. Для этого лучше всего

подойдет сканер. Для этого из меню датчиков и исполнительных механизмов выбираем следующие

характеристики: скорость вращения двигателя; время открытия инжекторов; количество потребляемого

воздуха или давление во впускном коллекторе; положение клапана регулировки холостого хода (Или

количество шагов шагового двигателя холостого хода); датчик кислорода.

Как правило, для первичной диагностики этого достаточно. Производим измерения (двигатель обязательно

должен быть прогрет до полного открытия термостата) в режиме холостого хода и второе измерение

примерно при 2500 об/мин. Полученные данные фиксируем для дальнейшего анализа и сохраняем до

окончания всех работ. Если в мастерской нет сканера, то воспользуемся осциллографом. Здесь

анализировать придется другие данные. С применением осциллографа можно измерить время открытого

состояния инжектора: регулятор "Время/деление" установить 1mS, а регулятор "V/деление" 5V. При

работающем двигателе на разъеме подключения инжектора можно наблюдать и форму сигнала, и измерить

время открытия достаточно точно для нашей диагностики, также как и в случае со сканером произвести

измерения на двух режимах работы двигателя и записать значения. Также необходимо произвести измерение

сигнала работы датчика кислорода. Для этого осциллограф необходимо настроить: "Время/деление"

установить _ 50mS, а регулятор "V/деление" 2V.

Очень большую помощь при проведении диагностики окажет прибор для проверки состава выхлопных

газов. Как разобраться с полученными значениями при измерениях? Необходимо обзавестись справочной

литературой или справочными программами с подобным материалом. У большинства автомобилей значение

открытия инжектора очень похоже и находится в пределах от 2 mS до 3.5 mS, правда встречаются

автомобили со временем открытия меньше 1 mS (например, Mitsubishi GDI) и гораздо больше 4,8 mS

(например, Volkswagen Polo 1.0, mot. AER). Этот автомобиль мы и возьмем. И на его примере рассмотрим как

предварительную диагностику, проведение обслуживания, так и диагностику полученного результата.

Предварительная диагностика сканером показала следующие результаты измерений:

1. ЭБУ зафиксировал одну (00533) ошибку некорректная работа регулятора холостого хода.

2. Время открытого состояния инжектора, измеренное при работе на холостом ходу, составляет 5.3 ms.

3. То же значение, измеренное на 2500 оборотах/мин без нагрузки, 3.5 mS.

При наблюдении сигнала с помощью мотортестера (осциллографа) становится заметной еще одна, не

совсем нормальная реакция сигнала управления форсункой. После разгона двигателя до 4000 об/мин, а затем

резкого закрытия заслонки, не каждый раз происходит отключение подачи топлива, так называемый режим

экономайзера принудительного холостого хода (ЭПХХ), а если происходит, то двигатель может даже

заглохнуть. Работа датчика кислорода на холостом ходу как бы нормальная, но присутствуют случайные

провалы, свидетельствующие о недостатке топлива (рис. 3). Эти провалы практически совсем исчезают с

увеличением оборотов, начиная с 2000 об/мин. Причём, на экране осциллографа все происходит в реальном

времени и очень наглядно при движении педалью управления заслонкой. Амплитуда сигнала во всех случаях

достаточная (превышает 600 mV). Работа двигателя на холостом ходу не устойчивая, зачастую при сбросе

оборотов он глохнет. Зная справочные данные по этому автомобилю, наблюдаем первое несоответствие:

время открытия инжектора в режиме холостого хода может быть не более 4.8 mS; второе: нечеткая работа

ЭПХХ; третье: по сигналу датчика кислорода заметны пропуски подачи топлива на холостом ходу. На первый

взгляд, можно рекомендовать промывку топливной системы без де монтажа инжекторов, Давно проверенный

способ: отключаем подачу топлива из бака и присоединяем к топливной рампе устройство для промывки

топливной системе. Конструктивно это устройство уменьшенный вариант топливного бака, в котором вместо

обычного топлива применяется специальный чистящий состав. Двигатель способен работать на этом составе

непродолжительное время без рабочей нагрузки и результаты получаются зачастую очень неплохие, однако в

том случае, если подобная процедура производится систематически, как профилактика. Такая методика

обычно дает хороший результат в двигателях с благополучным состоянием цилиндропоршневой группы. Если

же в двигателе имеются значительные повреждения зеркала цилиндров и контактных поверхностей клапана и

седла, образованный при работе нагар выравнивает ситуацию и двигатель вполне работоспособен. Во время

проведения обслуживания при работающем двигателе рабочая жидкость легко растворяет нагар и отложения.

Вместе с пользой приносимой устройству подачи топлива мы в ускоренном варианте доводим состояние

двигателя к серьезному ремонту. Ситуацию тяжело объяснить владельцу автомобиля, и каждый специалист

должен понимать это и по возможности уходить от подобных результатов работы. Чистка и проверка на

стенде стоит дороже, чем предыдущий способ. Но и эффект от нее того стоит, в первую очередь потому, что

задача специалиста, работающего на стенде не просто почистить инжекторы, а выровнять подачу топлива на

все цилиндры (естественно, мы не имеем в виду вариант одинокой ультразвуковой ванны без стенда проверки

можно только вычистить грязь, а дальше полная неизвестность). Производители систем впрыска

предполагают, что для нормальной работы двигателя допустима неравномерность подачи топлива в

различные цилиндры в пределах 4-6%. Квалифицированный специалист, имеющий в своем распоряжении

такой стенд, после снятия инжекторов, сначала проверит их расход и качество распыления, а уже затем будет

избирательно чистить инжектора с меньшим расходом или с плохим качеством распыла. Результатом его

работы должны стать одинаковый распыл и производительность всех инжекторов. А на двигателе это

проявится снижением расхода топлива, улучшением приемистости, более равномерной и тихой работой на

холостом ходу. Перед установкой форсунок на стенд необходимо учесть, что форсунки могут также

отличаться и сопротивлением электрической обмотки. В хорошей установке всегда реализован принцип

адаптивного управления и нам нет необходимости обращать внимание на возможные отличия. В более

простых установках необходимо будет измерить электрическое сопротивление обмотки и установить

соответствующее ему напряжение. Анализ нашей ситуации показывает необходимость снятия форсунок и

чистки на стенде с обязательной заменой фильтра инжектора, потому, что профилактическая чистка на

автомобиле не даст желаемого результата делать нечего переходим к этой процедуре. До начала работы по

промывке, как мы уже говорили выше, проверяем работу топливного насоса. Если насос окажется

недостаточно хорош, то после чистки инжекторов двигатель может не за пуститься вообще. И попробуй

докажи потом клиенту, что прежде следовало бы по менять насос (это одна из сложнейших ситуаций при

общении с клиентом). Измерения показали: с подключенным вакуумом давление топлива 2.7 Bar (рис. 4, 5, 6),

с отключенным шлангом управления вакуумом 3.4 Bar. Кратковременно пережав шланг обратного слива

топлива в бак, получаем давление 6.5Bar. Это давление срабатывания ограничительного клапана самого

топливного насоса. После выключения двигателя, давление топлива около 10 минут удерживается без

изменений. Вывод: насос подачи топлива и регулятор давления в топливной магистрали в полном порядке и

можно смело проводить чистку топливной системы. Прежде всего надо добраться до этих самых форсунок.

Осматриваем расположение топливной рампы. Иногда добраться до нее просто, иногда это связано с

определенными трудностями и знанием конструкции автомобиля. Аккуратно отсоединяем электрические

разъемы от форсунок и освобождаем жгут проводов форсунок от дополнительных точек крепления. Отводим

жгут в сторону, чтобы он не мешал демонтажу топливной рампы. Ослабляем хомут и снимаем корпус

воздушного фильтра, не забыв отсоединить разъем датчика температуры воздуха. Отворачиваем гайки

крепления топливной рампы к впускному коллектору и аккуратно извлекаем рампу вместе с форсунками (рис.

7). Сейчас форсунки удерживаются в рампе только на уплотнительных кольцах. На некоторых автомобилях

форсунки удерживаются в рампе при помощи специальных скоб. Аккуратно (чтобы не повредить резиновые

уплотнения) извлекаем форсунки из топливной рампы. Вынимаем уплотнительные кольца из отверстий в

коллекторе и осматриваем на предмет повреждений, если нужно кольца придется заменить новыми.

Уплотнение инжектора в топливной магистрали безоговорочно меняем на новое. Хорошее правило иметь

комплект расходных материалов, а для форсунок это особенно актуально. Прежде, чем что либо разбирать,

убедитесь, что есть, чем заменить поврежденные детали! Перед тестированием и очисткой в ультразвуковой

ванне отмываем форсунки снаружи от "большой" грязи, чтобы продлить срок службы промывочной жидкости.

Первый этап тестирования проверка герметичности форсунок. Устанавливаем давление немного выше

рабочего и запускаем тест проверки. По истечении времени теста, обычно это 60 сек. установка сама

завершит выполнение теста. Разные производители предъявляют различные требования к проведению этого

теста. Например, Toyota считает допустимым появление не более одной капли топлива в течение одной

минуты. Проводим тестирование на производительность и качество распыла при помощи устройства,

специально созданного для этой цели. Устройство, на котором мы производим проверку, позволяет проверить

работу всех форсунок одновременно или каждую в отдельности, имитируя любые режимы работы их в

двигателе. При этом очень наглядно видно как в режиме, имитирующем работу двигателя на холостом ходу,

меняется направление струй чуть ли не при каждом срабатывании (о распылении топлива и говорить не

приходиться). Проверяем качество распыла топлива форсунками. Для этого предусмотрен соответствующий

режим. Форма факела распыла зависит от конструкции форсунок. У штифтовых форсунок это конус.

Допустимо появление отдельных струй, однако важно, чтобы факелы у всех форсунок были одинаковыми и

топливо распылялось на мелкие частички без образования крупных капель. А что с производительностью?

Разброс производительности форсунок напрямую влияет на работу двигателя, ведь в современных системах

управления нет такой обратной связи, которая смогла бы скомпенсировать его. Обратная связь по сигналам

лямбда зондов работает по усредненному для всех цилиндров составу выхлопных газов. Для того, чтобы

регулировать смесь для каждого цилиндра надо иметь громоздкую выхлопную систему и лямбда зонды для

каждого цилиндра. Гораздо проще и дешевле поддерживать форсунки в чистом исправном состоянии.

Интересно, что производительность даже новых форсунок может заметно различаться. Для того, чтобы иметь

максимальную точность, старайтесь, чтобы по окончанию теста уровень жидкости в самой полной колбе

соответствовал максимальному делению измерительной шкалы. Да и считать будет проще!

После первой проверки фиксируем показания налива каждой форсунки при определенных нами условиях

проверки, В данном случае это значение составило: 1 цилиндр 38 см куб, 2 цилиндр 42 см куб, 3 цилиндр 35 с

куб, 4 цилиндр 39 см куб.

Все эти значения получены при давлении испытательной жидкости 3 Bar, при имитирующей частоте

срабатывания 1500 об/мин и время открытого состояния инжектора 10 mS. Вся проверка продолжалась у нас

200 сек. Снимаем инжектора с испытательного прибора и при помощи приспособления (рис.8), извлекаем

входные фильтры форсунок (рис. 9). Учитывая небольшую стоимость сеточки и невозможность 100 %

промывки ее, а также частое разрушение ее при демонтаже, стоит порекомендовать ее замену при каждой

чистке. Извлечение входных фильтров форсунок, как правило, не составляет труда фильтры либо имеют

выступающую поверхность, за которую лег ко зацепиться (рис. 10), либо их удаляют с помощью специального

инструмента, в отсутствие которого почти повсеместно применяют шурупы или саморезы. Разнообразие типов

форсунок требует применения различных адаптеров для подсоединения к топливной рампе установки для

чистки при тестировании. В базовый комплект многих установок для чистки форсунок такие адаптеры для

тестирования форсунок входят. Но если их количество недостаточно, либо вообще отсутствуют, то изготовить

их сможет любой квалифицированный токарь. О неравномерности впрыска по цилиндрам система управления

двигателем ничего знать не может (она знает только усредненное по всем цилиндрам соотношение

топливо/воздух), а следовательно никак с ней не борется. В этом случае последним способом является чистка

и проверка снятых с двигателя инжекторов на ультразвуковом стенде (это тоже не всегда помогает, но дальше

способ только один - замена). Дальше очистка. Устанавливаем форсунки на специальный аппликатор и

наливаем в ванну чистящую жидкость, так чтобы уровень ее был выше, чем дозирующая часть форсунок. Для

нашей ванны потребуется примерно 0,6 литра чистящей жидкости. Подключаем электрические разъемы,

форсунки должны открываться во время очистки специальным управляющим сигналом с установки по

проверке форсунок (рис. 11), и запустим процесс как предусмотрено производителем оборудования. После

процедуры "купания" в ультразвуковой ванне, внешний вид форсунок значительно улучшился. Однако борьба

с внешним загрязнением не наша цель. Только при помощи ультразвука возможна эффективная очистка

внутренних полостей. Этим обстоятельством мы и воспользовались. А для того, чтобы проверить качество

очистки, протестируем форсунки еще раз. Форма факелов распыла тоже изменилась, теперь у всех форсунок

они практически одинаковы. Проверяем баланс производительности. Продолжим чистку в устройстве для

проверки, но заправленной не тестовой жидкостью, а жидкостью для чистки инжекторов. При помощи

переходников из набора установки смонтируем форсунки на рампе установки таким путем, чтобы направление

протока промывочной жидкости было направлено в обратном направлении. Таким образом, мы быстро

избавимся от всех отложений внутренней полости форсунки. По многолетнему опыту работы это существенно

сокращает время обработки форсунок, а иногда дает возможность спасти и вернуть к жизни совсем

отбракованные форсунки. Следующим этапом является проверка производительности форсунок в обычном

направлении протока жидкости и сравнение с результатами первичной проверки. Не стоит ожидать резкого

увеличения производительности форсунок, а вот выравнивание этого параметра между собой должно

состояться. Во время проведения процесса в автоматическом режиме установки, освобождается рабочее

время механика для проведения ещё одного важного мероприятия. Обслуживание и настройка узла

дроссельной заслонки и регулятора холостого хода (рис. 12). В процессе эксплуатации автомобиля

постепенно накапливаются загрязнения в зоне контакта заслонки с корпусом, и доходит до такого количества,

что заслонка опираясь на отложения, не закрывается до нужного положения и датчик положения заслонки

выдаёт ЭБУ не правдивую информацию (рис. 13). Это приводит к некорректному управлению режимом

холостого хода и режимом ЭПХХ. (См. Предварительную диагностику). Используя аэрозольный очиститель

карбюратора, нужно тщательно очистить поверхности прилегания заслонки и саму заслонку. В автомобилях,

где конструктивно регулятор управления холостым ходом является отдельным узлом (рис. 14), следует это

устройство обслужить до чистоты новой детали. По узлу заслонки есть ещё одно замечание из многолетней

практики. В автомобилях, где присутствует упорный винт регулировки положения заслонки, многие "умельцы"

приподнимают заслонку регулировочным винтом, чтобы поднять обороты холостого хода двигателя, не

подозревая о том объёме работы, который мы должны провести для восстановления нормальной работы

двигателя (см. выше). Поэтому мы, как квалифицированные специалисты, после обслуживания, должны

правильно установить заслонку (максимально закрыть, не допуская прикуса заслонки о корпус), а затем,

обязательно правильно, отрегулировать датчик положения заслонки, и если конструкцией предусмотрен

датчик полно го закрытия заслонки (эти регулировочные моменты часто рассматриваются на страницах

нашего журнала). После таких настроек ЭБУ очень четко реагирует на сигналы датчиков, устанавливая

правильные обороты холостого хода и работу режима ЭПХХ. Наконец последняя проверка

производительности инжекторов дала ожидаемый результат (рис. 15) и приходит время сборки автомобиля и

проверки результатов работы. Новые фильтры устанавливаем в каждый инжектор и с новым уплотнением по

топливной рампе собираем инжектора и устанавливаем на автомобиль. При этом могут возникнуть некоторые

затруднения с установкой уплотнений, чтобы этого не возникло, необходимо увлажнить поверхности малым

количеством жидкой смазки (масло моторное, аэрозольные средства подобного назначения). Следует взять за

правило при таком обслуживании менять магистральный топливный фильтр новым. Нередки случаи, после

такого обслуживания двигатель восстанавливает свою первоначальную мощность и владельцы без лишней

скромности начинают использовать вернувшуюся резвость автомобиля. Как следствие динамичная езда

приводит к большему протоку топлива через "посвежевшие" инжекторы. При этом слегка загрязненный